بررسی فرایند انجام فورجینگ میلگرد و مزایای استفاده آن

این نوع جوشکاری در اوایل دهه 1930 در آمریکا توسعه یافت، جوش سر به سر میلگرد در ابتدا تنها به منظور جوشکاری ریلها و لولهها به کار برده میشد، بعدها از آن در جوشکاری میلگردهای فولادی نیز استفاده کردند. با گذر زمان ساخت و ساز شهری افزایش یافت، اینجا بود که نیاز به استحکام و مقاومسازی بیشتر احساس شد به همین دلیل این شیوه جوشکاری در بین دیگر روشهای موجود توجه متخصصان این حوزه را به خود جلب کرد. در آن زمان در این روش، ۲ سر میلگرد با قرار گرفتن در برابر شعله، به حالت خمیری درآمده و با اعمال فشار به یکدیگر متصل (فورج) میشوند. این روش که فورجینگ سر به سر میلگرد نیز نامیده میشود، روشی برای جوشکاری فلزات است که با پرس دو قطعه بر روی یکدیگر آنها را روی هم ادغام یا به اصطلاح فورج میکنند که باعث افزایش استحکام اتصالات و در نهایت استحکام سازه میشود، بهطوریکه مقاومت نقطه اتصال از دیگر بخشهای میلگرد بالاتر خواهد بود. اولین بار در سال 1351 شمشی، از روش فورجینگ در خط آهن ایران استفاده کردند. همچنین در سازههایی که تعداد اتصالات بسیار زیاد است، حجم میلگرد مصرفی تا ۳۰ درصد قابل کاهش است. در ابتدای این مقاله به صورت مختصر به بررسی انواع روشهای اتصال میلگرد پرداختهایم و سپس به طور مفصل جوش سر به سر میلگرد را مورد بررسی قرار دادهایم.

انواع روشهای اتصال میلگرد

بدون شک در انواع سازهها، مقاومت و بالا بودن قابلیت اطمینان از اهمیت بسیار بالایی برخوردار است. در سازههای فولادی، به خصوص در صنعت ساختمان، به دلیل وجود انواع بارها و فشارهای مکانیکی از جمله کشش، پیچش و خمش، اهمیت کیفیت اتصالات دو چندان میشود همین موضوع باعث میشود روشهای مختلفی برای حل این نگرانی ایجاد شوند. به طور کلی انواع روشهای اتصال میلگرد را میتوان در ۳ دسته زیر تقسیمبندی کرد.

- روش همپوشانی یا اورلپ (Overlap)

- اتصال از طریق روشهای مکانیکی یا کوپلینگ (Coupler)

- جوش سر به سر یا جوشکاری بوسیله فشار گاز که فورجینگ سر به سر نیز نامیده میشود. (Gas pressure welding of bar)

اتصال میلگرد با روش همپوشانی یا اورلپ (Overlap)

این روش که اتصال روی هم نیز نامیده میشود، سادهترین روش برای اتصال ۲ میلگرد به یکدیگر شناخته میشود. این روش نسبت به دیگر روشها از قابلیت اطمینان و استحکام پایینتری برخوردار است و همین موضوع باعث جلوگیری از استفاده این روش برای اتصال میلگردهایی با قطر بالا میشود. در روش اورلپ یا همپوشانی، مقطع حاصل از مقطع هر میلگرد بزرگتر خواهد بود و همچنین باعث افزایش مصرف میلگرد خواهد شد و از نظر اقتصادی در بسیاری از مواد به صرفه نخواهد بود.

اتصال میلگرد با روش مکانیکی یا کوپلر (Coupler)

اتصال مکانیکی میلگرد بسیاری مشکلات روش اورلپ را برطرف میکند اما در مقابل مشکلات جدیدی خواهد افزود. روش کوپلینگ هزینه بسیار زیادی در پی خواهد داشت که در بسیاری از پروژهها از نظر اقتصادی و زمانی توجیه نخواهد داشت. تجهیزات خاص برای پیاده سازی این روش، از دلایل دیگر محدود شدن استفاده از اتصال مکانیکی میتوان دانست.

اتصال میلگرد با روش جوش سر به سر یا فورجینگ (Gas pressure welding of rebar)

در روش جوش سر به سر، معایب ۲ روش دیگر برطرف خواهد شد و مقطع حاصل از این روش نیز مقاومت خوبی خواهد داشت. بعد از استحکام، صرفه جویی در مصرف میلگرد را میتوان مزیت دوم این روش دانست که با توجه به تاثیر قیمت میلگرد در هزینههای پیاده سازی سازه، عامل مهمی در تصمیم طراحان خواهد بود. در ادامه به طور کامل در مورد این روش صحبت خواهیم کرد.

اتصال میلگرد با روش فورجینگ یا جوش سر به سر باعث افزایش استحکام و کاهش هزینهها میشود.

جوش سر به سر میلگرد یا فورجینگ

در این روش، محل اتصال دو قطعه بهوسیله حرارت، به حالت خمیری در خواهد آمد و بعد از اعمال فشار مکانیکی، دو قطعه با همدیگر آمیخته خواهند شد و اتصال رخ خواهد داد. حرارت لازم برای فرایند جوش توسط سوختن گاز استیلن (Acetylene) فراهم میشود که جوشکاری اکسی استیلن (Oxy-Acetylene Welding) نام دارد. در قسمت بعد به طور خلاصه در مورد این روش توضیح خواهیم داد و بعد از آن به استفاده این روش در جوش سر به سر میلگرد خواهیم پرداخت.

جوشکاری اکسی استیلن (Oxy-Acetylene Welding)

یکی از انواع رایج در بین روشهای جوشکاری بهوسیله انواع گازها، جوشکاری اکسی استیلن است. دلیل نامگذاری این فرایند به این نام، سوخت استیلن در کنار اکسیژن برای ایجاد گرما است که منبع گرمای لازم برای فرایند جوشکاری است. در این روش از ۲ گاز اکسیژن و استیلن استفاده میشود که در ۲ مخزن جداگانه قرار دارند و توسط لوله در محل شعله با یکدیگر مخلوط خواهند شد و با مشتعل شدن ترکیب حاصل و تنظیم آن بر روی محل مورد نظر، فلز ذوب خواهند شد و بعد از آمیخته شدن آنها و سرد شدن قطعه یکپارچه، فرایند جوشکاری به پایان خواهد رسید.

اتصال سر به سر میلگرد با فورجینگ اکسی استیلن

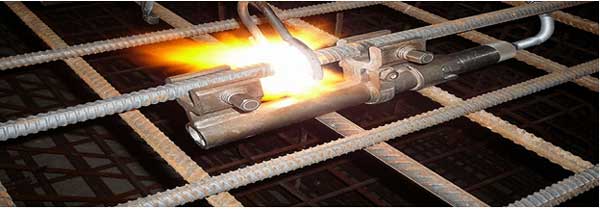

در این روش، از جوش اکسی استیلن برای حرارت دادن به سطح مقطع میلگردها استفاده میشود. برای یکنواختی حرارت و کیفیت بالاتر جوش، از حلقه آتش که بهوسیله قرار گرفتن چند شعله در اطراف میلگرد تشکیل میشود استفاده میکنند. حرارت حاصل از سوختن گاز استیلن، مقطع میلگردها را تا مرحله خمیری شدن پیش میبرد. در نظر داشته باشید که این روش یک روش جوش ذوبی به حساب نمیآید و فرایند در فاز جامد رخ میدهد. همچنین باید اضافه کنیم که در نهایت ساختار مولکولی این فلزات در محل اتصال تغییر خواهد کرد و در نهایت باعث افزایش مقاومت اتصال حاصل از فورج سر به سر نسبت به روش کوپلینگ (مکانیکی) و اورلپ (همپوشانی) خواهد شد.

در عملیات فورجینگ دو سر میلگرد با قرار گیری در برابر حرارت، خمیری شکل میشوند و با اعمال فشار به یکدیگر متصل میشوند.

مزیت استفاده از جوش سربه سر آرماتور

استفاده از این نوع اتصال به دلایل بسیاری در بین صنایع مختلف از جمله سد سازی، سازههای بتنی، پلسازی و بسیاری از صنایع دیگر از محبوبیت بالایی برخوردار است. از مهمترین دلایل آن میتوان به موارد زیر اشاره کرد:

- استفاده از فورجینگ اکسی استیلن در این نوع اتصال، استحکام را به نسبت دیگر روشها تا اندازه خوبی افزایش میدهد و در سازههایی که انواع فشارهای خمشی، پیچشی و کششی را تحمل میکنند این موضوع از اهمیت ویژهای برخوردار است.

- آسان بودن پیادهسازی و سرعت اجرای پروژههای جوش سر به سر به دلیل پیچیده نبودن تجهیزات، محبوبیت استفاده از این روش رو دو چندان میکند. تجهیزات مورد نیاز برای روش کوپلینگ تخصصی و غیر قابل حمل هستند و همین موضوع استفاده از آن را بسیار دشوار میکند.

- هزینه اجرا را شاید بتوان یکی از مهمترین دلایل محبوبیت این روش دانست. هزینه پایین تجهیزات، اجرا و همچنین صرفه جویی در مصرف میلگرد را میتوان از عوامل قابل توجه در بالا بردن صرفه اقتصادی روش فورجینگ سر به سر میلگرد دانست.

- به دلیل کاهش میزان میلگرد استفاده شده در نقطه اتصال، درگیری بتن با میلگردها به میزان قابل توجهی افزایش خواهد یافت.

- وزن اصلی سازه کاهش خواهد یافت در نتیجه با کاهش نیروهای جانبی شاهد افزایش مقاومت سازه خواهیم بود.

- حجم سازه به علت استفاده نکردن از اورلپ کاهش خواهد یافت.

- با کم شدن وزن سازهها، مقاومت ساختمان در برابر بلایای طبیعی مانند سیل و زلزله بیشتر خواهد شد.

دستگاه جوش سر به سر میلگرد

طبق گفته کارشناسان متخصص آهن آنلاین، برای اجرای فورجینگ سر به سر میلگرد، نیاز به دستگاههای پیچیدهای وجود ندارد. با کنار هم قرار دادن چند قطعه ساده در کنار هم، دستگاه جوش اکسی استیلن در اختیار خواهید داشت. مهمترین اجزای این دستگاه عبارتند از:

- دستگاه برش سرد: برای شروع عملیات فورجینگ لازم است سطح مقطع هر دو میلگرد کاملاً صاف و صیقلی باشد و البته استفاده از ابزارهایی مانند اره، فرز و ابزارهای اینچنینی برای این منظور قابل قبول نیست و قابلیت اطمینان اتصال را به شدت پایین خواهد آورد.

- گیره نگهدارنده میلگرد: به منظور قرار دادن میلگردها در یک راستا از این اجزا استفاده میکنند.

- دستگاه اعمال فشار: متشکل از چند پمپ هیدرولیکی و شیرهای فشار است که وظیفه آن اعمال فشار به میلگردها بعد از ورود به حالت خمیری است تا در یکدیگر آمیخته شوند.

- سیستم حرارت دهی و مشعل: وظیفه اصلی این سیستم ترکیب گاز استیلن و اکسیژن با یکدیگر و ایجاد حرارت برای عملیات جوشکاری است. به عنوان اجزای اصلی این سیستم میتوان از لوله اختلاط، شیرهای یکطرفه و حلقه آتش که به صورت دایرهای در اطراف میلگرد قرار میگیرد نام برد.

- کپسولهای اکسیژن، استیلن و مانومتر مربوط به هرکدام: مانومترها در این قسمت فشار داخل کپسولها و همچنین فشار گاز خروجی از آنها را نشان میدهند.

نکات ایمنی استفاده از دستگاه جوش سر به سر

حفاظت از لولهها و اتصالات موجود در دستگاه جوش سربه سر میلگرد، مهمترین وظیفه شما بعد از پایان کار است. در انتهای عملیات این تجهیزات را با دقت جمعآوری کنید. قبل از شروع کار نیز لازم است بوسیله آب و کف، سلامت اتصالات بررسی شود.

تمیزکاری گیره میلگرد و گریس کاری آن در افزایش عمر و عملکرد دستگاه بسیار تاثیرگذار خواهد بود. پمپ هیدرولیک نیز از اجزای اساسی دستگاه به حساب میآید به همین دلیل استفاده از روغن مرغوب و همچنین بازرسی دائمی آن از اهمیت ویژهای برخوردار است.

گاز استیلن در اندازه زیاد میتواند موجب مسمومیت شود، از بو کردن زیاد آن پرهیز کنید.

در هنگام استفاده از دستگاه، از دستکشهای چرمی و نخی استفاده کنید و بعد از پایان کار از بسته بودن شیرها اطمینان حاصل کنید.

در انتها فراموش نکنید در صورت هرگونه اشکال در حین انجام عملیات جوش سر به سر میلگرد و فورجینگ بوسیله گاز استیلن، کار را متوقف کنید و برای رفع عیب دستگاه به متخصص مراجعه کنید.

تازه ها

گواردیولا چگونه برترین مربی تاریخ شد؟

واقعیتهای تلخ «پپ»

خرید و فروش غیرقانونی انواع حیوانات و پرندگان کمیاب ادامه دارد