ساخت هواپیما با خمیر کاغذ

در صورتی که نانوکریستالهای سلولزی بدرستی فرآوری شود به مراتب قویتر و محکمتر از کولار یا همان الیافهای کربنی خواهد بود به طوری که استفاده از نانوکریستالهای سلولزی در مواد کامپوزیت باعث استحکام بیشتر و وزن کمتر آنها میشود.

به علاوه هزینه تولید نانوکریستالهای کربنی 10 درصد کمتر از هزینه تولید الیاف کربن است. چنین مزایایی باعث جلب نظر ارتش و صنایع نظامی برای استفاده از این مواد جهت تولید زرهپوشهای سبک میشود.

علاوه بر صنایع نظامی دیگر صنایع نظیر اتومبیلسازی، هوا فضا، الکترونیک، محصولات مصرفی و صنایع پزشکی به استفاده از آن ترغیب خواهند شد.

سلولز فراوانترین پلیمرزیستی موجود روی سیاره زمین است و در دیوارهای سلول گیاهی و سلولهای باکتریایی یافت میشود.

الیاف سلولزی از زنجیرههای طولانی ملکولهای گلوکز تشکیل شده که به صورت شبکه پیچیدهای قرار گرفته و علاوه بر تشکیل ساختار سلولهای گیاهی از این ساختارحمایت میکند. منبع تجاری اولیه برای تامین سلولز چوب است.

چوب شبکهای از الیافهای سلولزی بوده که توسط لیگنین بهم چفت شده است. لیگنین، پلیمر طبیعی دیگری است که براحتی قابل تخریب و حذف از ساختار چوب است.

خمیر چوب طی فرآیندهای مختلفی تولید میشود که در همه این فرآیندها پلیمر لیگنین شکسته شده و پس از شستن الیاف سلولزی در آب دور ریخته میشود. یک نمونه الیاف سلولزی چوبی فقط دهها میکرون پهنا و حدود یک میلیمتر طول دارد.

سلولز موجود در خمیر چوب پس از خشکشدن به قوام مناسبی میرسد. لایه سلولز موجود در خمیر چوب دارای خواص مکانیکی شبیه به یک حوله کاغذی مرطوب است که به نظر نمیرسد این ماده از استحکام مناسبی برخوردار باشد؛ اما این موضوع قابل حل است.

با انجام پرداختهای بیشتر میتوان الیاف سلولز را شکسته و آن را به نانوالیافهای ریزی که هزاران بار کوچکتر از الیاف سلولزی است، تبدیل کرد.

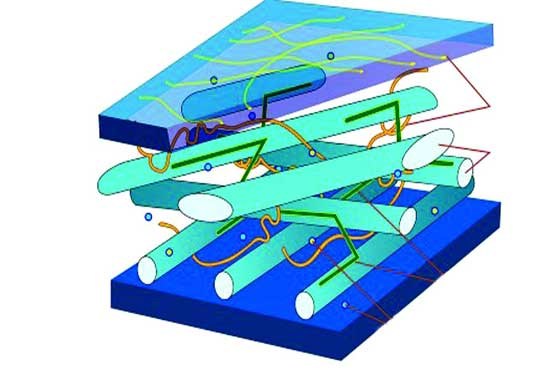

در این نانو الیاف ریز سلولز به شکل دستهای از رشتههای دراز بدون انشعاب و سهبعدی از ملکولهای گلوکز درآمده که توسط یک پیوند هیدروژنی به هم متصل است.

پیوند هیدروژنی بین ملکولهای سلولز نسبتا محکم بوده و باعث افزایش قدرت و استحکام نانوکریستالهای سلولز میشود.

درون این نانوالیاف ریز فضاهایی وجود دارد که در آنجا زنجیرههای سلولز به موازات هم و به فاصله بسیار نزدیکی قرار گرفته است. معمولا در یک نانو الیاف ریز چند فضای اینچنینی وجود دارد که توسط فضاهای نامنظم از یکدیگر جدا میشود.

این فضاهای نامنظم به وسیله یک اسید قوی از بین رفته و نانوکریستالهای بسیار محکم سلولزی به وجود میآید. در حال حاضر بازده فرآیند جداسازی نانوکریستالهای سلولزی از خمیر چوب حدود 30 درصد است.

در حال حاضر برنامهای برای ارتقای این بازده جزئی طرحریزی شده، اما عامل محدودکننده در این میان نسبت میزان کریستالها به سلولز نامنظم در منابع است.

در این برنامه کوتاهمدت، هزینه جداسازی نانوکریستالهای سلولزی 10 دلار در هر کیلوگرم بوده، اما برای تولید در مقیاس بزرگ این میزان حدود یک تا دو دلار ترسیم شده است.

مقایسه استحکام و قدرت مواد شناختهشدهای مانند استیل، نانو تیوبهای کربن، چوب بلوط، الیاف کربن و کولار 49 با نانوکریستالهای سلولزی نشان میدهد تنها استحکام نانوتیوبهای کربن بیشتر از نانوکریستالهای سلولزی (CNC) بوده که قیمت آن 100 برابر CNC است؛ البته مانند بسیاری از مواد CNC هم ماده کاملی نیست.

بزرگترین دشمن و عامل تخریب آن آب است؛ البته برای جلوگیری از ایجاد ساختار نامنظم در نتیجه رخنهکردن ملکولهای آب بین ملکولهای سلولز نیاز است که کریستالهای سلولزی در معرض آب 320 درجه سانتیگراد و فشار 250 اتمسفر قرار گیرند تا این نقیصه هم برطرف شود.

روشهای مختلفی برای تبدیلکردن مواد کامپوزیت CNC به یک محصول با دوام در دنیای واقعی وجود دارد که سادهترین، اما محدودترین آنها استفاده از این مواد در جاهایی است که در معرض آب نیستند.

روش دیگر تغییر شیمیایی سطح سلولزی این مواد به گونهای است که آب گریز بوده و جاذب آب نباشند. انجام این کار آسان بوده، اما ممکن است باعث تنزل قابل توجه خواص مکانیکی CNCها شود.

روش سوم ترکیب CNCها با موادی است که علاوه بر ایجاد یک رابط آبگریز، خواص مکانیکی آنها را هم حفظ کند.

شاید عملیترین روش این است که بسادگی مواد کامپوزیت CNC را با یک روکش ضدآب پوشاند تا آنها را از معرض نفوذ آب در امان نگهدارد.

میتوان مطمئن بود که در آینده برای استفاده از چنین مواد مستحکم و قوی شاهد نوآوریهایی خواهیم بود تا این نظریهها را به عمل تبدیل کند.

منبع:gizmag

مترجم: آتنا حسنآبادی

تازه ها

گواردیولا چگونه برترین مربی تاریخ شد؟

واقعیتهای تلخ «پپ»

خرید و فروش غیرقانونی انواع حیوانات و پرندگان کمیاب ادامه دارد

دستبرد تخصصی به حیات وحش

در گفتوگوی جام جم آنلاین با حجتالاسلام دکتر قاسم خانجانی بررسی شد

ضرورت مشابهسازی تاریخی جریانها و رویدادها به جای اشخاص